Welche speziellen Prozesse sind für die Schimmelpilzentwicklung einer konvexen schulterluftlosen Flasche erforderlich?

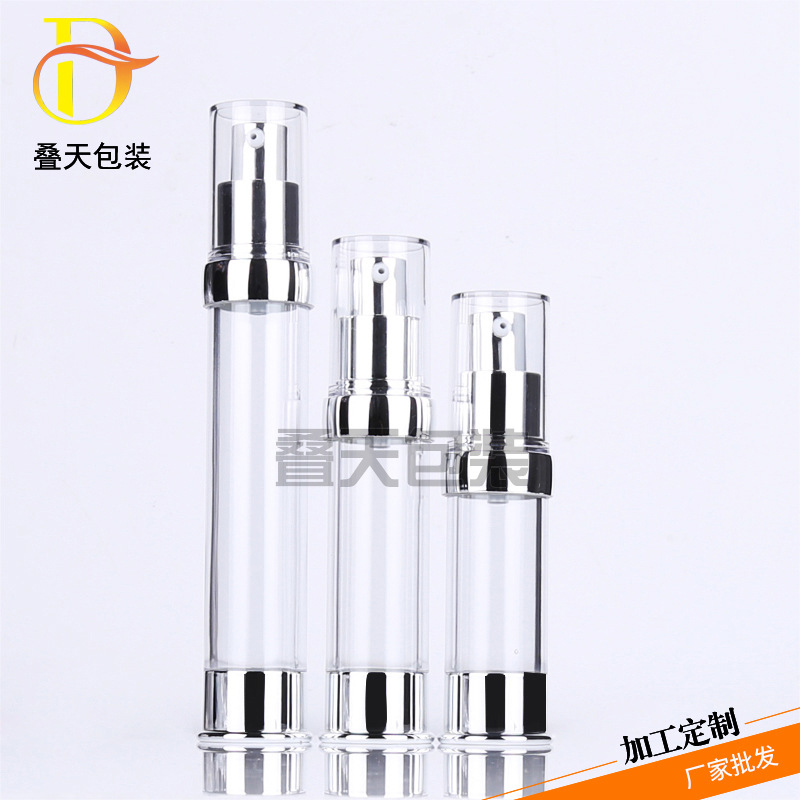

Im Bereich der kosmetischen Verpackung,, Konvexe schulter luftlose Flasche ist nach und nach die bevorzugte Verpackung für hochwertige Produkte wie Essenzen und Ampullen aufgrund seines einzigartigen gekrümmten Schulterdesigns, der Dichtungsleistung und der High-End-Textur geworden. Die Formentwicklung dieser innovativen Struktur stellt jedoch extrem hohe Anforderungen an den Prozess. Als Yuyao Diätetian Packaging Co., Ltd., das seit mehr als zehn Jahren in der Herstellung kosmetischer Behälter beschäftigt ist, haben wir die folgenden wichtigen Prozessschwierigkeiten und -lösungen durch technische Niederschlag und praktische Akkumulation zusammengefasst.

1. Komplex gebogen

Das gekrümmte Schulterdesign der konvexen Schultervakuumflasche ist das Kernverkaufsargument, aber diese asymmetrische gebogene Oberflächenstruktur ist aufgrund der ungleichmäßigen Abkühlung während des Injektionsformprozesses sehr einfach zu führen. Zu diesem Zweck erfordert die Schimmelpilzentwicklung die Verwendung der fünfachsigen Bearbeitungstechnologie mit hoher Achsen, um sicherzustellen, dass die geometrische Genauigkeit der Teilungsfläche innerhalb von ± 0,02 mm gesteuert wird. Gleichzeitig wird durch den gasunterstützten Formprozess (gasunterstütztes Formteil) während des Injektionsformprozesses Hochdruckstickstoff in die Form injiziert, sodass der geschmolzene Kunststoff die schulterhalter Flasche gleichmäßig füllt, um strukturelle Defekte zu vermeiden, die durch Wanddicke verursacht werden.

2. Vakuumversiegelungssystem: Kollaboratives Design mit mehreren Komponenten und Micro-Gap-Kontrolle

Die Kernfunktion der Vakuumflasche hängt von der genauen Anpassung des Liners und des Flaschenkörpers ab. Die Schimmelpilzentwicklung erfordert das gleichzeitige Design der Federrückgabestruktur und den Formenhöhlen des Kolbenversiegelungssystems und stellt sicher, dass die Spalttoleranz zwischen den Komponenten ≤ 0,05 mm beträgt. Zu diesem Zweck verwenden wir das modulare Schimmelpilzdesign, sagen die Schrumpfungsrate der Komponenten durch Simulationssoftware voraus und betten Feinabstimmungseinsätze in die Form ein, um nach Injektionsformung "Zero-In-In" -Arbaugruppe von Komponenten zu erreichen.

3. Oberflächenbehandlungsprozess: Spiegelentladung und Nanobeschichtungstechnologie

High-End-Kosmetikverpackungen haben strenge Anforderungen an die Oberfläche. Die komplex gekrümmte Oberfläche des Schulterteils muss durch Spiegelabflussbearbeitung (Spiegel-EDM) bearbeitet werden, um eine ultra-glatte Textur von RA ≤ 0,1 & mgr; m auf der Oberfläche der Formhöhle zu bilden. Um die Kratzerfestigkeit weiter zu verbessern, kann die Form in die PVD-Beschichtungstechnologie auf Nanoebene integriert werden, so dass die fertige Flasche sowohl metallische Textur- als auch Anti-Fingerabdruck-Eigenschaften hat.

4..

Um den chemischen Widerstand und die Druckfestigkeit von Vakuumflaschen zu begegnen, werden häufig hochtransparente technische Kunststoffe wie PMMA und Tritan verwendet. Die Injektionsformtemperatur solcher Materialien beträgt bis zu 280-320 ° C, was leicht eine thermische Verformung der Form verursachen kann. Unsere Lösung besteht darin, ein Dual-Circuit-Kühlsystem zu entwerfen, ein Spiralkupferrohr in die Form einzubetten und mit niedriger Temperaturwasserzirkulation zusammenzuarbeiten, um die Kühlungseffizienz um 40%zu erhöhen, während gleichzeitig die Spannungsrisse des Materials aufgrund einer übermäßigen Temperaturdifferenz vermieden werden. . .

.jpg)